Zylinderköpfe und Ventile

Schadenbild Ventile (26.06.2021)

Die Seite hier habe ich zufällig im Internet gefunden und fand sie recht informativ.

Quelle: https://www.hess-motorenteile.de/de/services/technikinfos

Ventilführung (14.01.2023):

Jetzt wollte ich es doch mal wissen. Ich habe mich mal dran gemacht und Ventilführungen ausgebaut. Den Austreiber dafür habe ich vor ein paar Jahren bei ebay gefunden aber mich nie getraut es mal zu versuchen.

Jetzt habe ich mir mal einen defekten Kopfgenommen und es versucht.

Also den Kopf schön im Ofen heiß gemacht und dann mal geschaut was passiert. Gem. Handbuch mich Austreiber und Hammer.

Ergebnis: der Ausbau geht. Bei einem Kopf der noch benötigt wird, würde ich mich nicht trauen. Vielleicht ging es über eine Hydraulikpresse besser.

Ventilführung von AV und EV sind unterschiedlich. Ist mir noch nie aufgefallen.

Einbau habe ich bis jetzt noch nicht hin bekommen.

Um den Innendurchmesser der Führung zu messen, fehlt mir das passende Werkzeug. Es bleibt mir also nichts weiter übrig als die Führungen dort zu lassen wo sie sind.

Hier ein paar Bilder:

Nockenwelle (19.06.2022):

Da gibt es jetzt nicht viel. Ich habe seit Monaten eine Motor auf der Bank bei dem ich auf die Kupplungsscheiben warte.

Die Ölpumpe war hin. Die zeigte massive Riefen an den Rotoren. Im Motor selbst fand ich keine Späne oder so was. Auch war der Motor schon mal offen. Ich weiß also nicht, ob er damals mit dem Schaden wieder zusammengebaut wurde oder das vielleicht auch gar nicht bemerkt wurde. Wer zerlegt schon die Ölpumpen.

Der Rechte Kopf war völlig OK. Wenn man mal von der Kopfdichtung absieht die da durch war. Links sah es anders aus:

Der ist hin und die Nockenwelle auch......

Ventile (09.01.2022):

In diesem Artikel möchte ich versuchen etwas genauer auf das Thema Ventile einzugehen.

Wobei es hier nicht darum gehen soll, wie man Ventile einschleift. Das kann man sehr gut bei YouTube ansehen.

Es kommt ja immer mal wieder vor, dass die Kopfdichtungen der GL durchgehen.

Ich hatte das schon deutlich zu oft, aber die Ursachen oder das Vorgehen für den Dichtungswechsel sollen hier nicht weiter betrachtet werden. Steht auch im Handbuch.

Vielmehr geht es darum, dass ich ja den Kopf beim Dichtungswechsel eh schon in der Hand habe und mir dabei auch mal die Ventile ansehen kann.

Ich habe mich hier zweier Quellen bedient.

1.) GL-1000 Shop Manual - © 1978 American Honda Motor Co., Inc. – Printed in USA 7-78

2.) Clymer ™ - Honda GL1000 & 1100 Fours 1975-1983 – Service • Repair • Maintenance - ISBN 0-89287-238-1

Daten:

Unsere Einlassventile (EV) sind 38,00 mm und unsere

Auslassventile (AV) sind 32,00mm

Ventilschaftdurchmesser:

EV – 6,58 bis 5,59 mm

AV – 6,55 bis 6,56 mm

Ventilführung EV und AV – 6,60 bis 6,62mm – Service Limit 6,64 mm

Und damit ergeben sich folgende Spiele zwischen Ventilschaft und Ventilführung:

EV: 0,01 bis 0,04mm - Service Limit 0,08mm

AV: 0,05 bis 0,07 mm – Service Limit 0,10 mm

Ist ja super wenn man das weiß. Den Ventilschaftdurchmesser zu bestimmen, bekommt man mit einer Bügelmessschraube auch noch hin.

Den Innendurchmesser der Ventilführung auf 4/100 mm bei einem Innendurchmesser von 6,5x mm zu messen wird dann schon interessanter.

Ich kenne nur wenige, die das entsprechende Messwerkzeug mal eben in der Schublade habe.

Außerdem stellt sich die Frage, was mache ich mit dem Ergebnis?

Ventilführung tauschen? Wohl kaum.

Ventil tauschen? Ja könnte man, wenn man Ersatz bekommt.

Den ganzen Kopf tauschen? Ja geht auch aber ist der andere dann sicher besser?

In den 70ern waren die Informationen sicher gut. Heute muss man wohl dann doch eher mit dem leben, was man da so hat.

Was man aber durchaus bearbeiten kann, ist der Ventilsitz.

Dessen Breite soll übrigens 1,4 mm sein. Dichtflächenbreite.

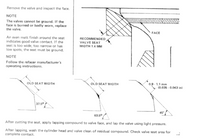

Der Ventilsitz kann bei einer Motor- oder Zylinderkopfüberholung nachgearbeitet werden. Er hat dazu neben dem Ventilsitzwinkel von 45° noch zwei Korrekturwinkel von 37,5° und 63,5° (Bei der GL. Siehe unten). Hier sind auch andere Winkel möglich.

Fräsen am Ventilsitz macht diesen breiter, Fräsen an den Korrekturwinkeln schmaler. Auch das ist ja sehr schön zu wissen aber wir sprechen hier vom Fräsen nicht vom Schleifen und Ventilsitzfräser hat auch nicht jeder mal eben in den Schublade. Ventilfederspanner auch nicht. Ich weiß. Auch eine Ventilschleifmaschine ist eher selten in Privathaushalten zu finden.

Hier die Übersetzung aus einem der Handbücher für das Vorgehen, wenn man dann doch mal fräsen will und zufällig das passende Werkzeug dafür hat:

"Das folgende Verfahren ist für den Fall vorgesehen, dass Sie sich nicht in der Nähe eines Händlers befinden und die örtlichen Werkstätten nicht mit der GL1000 vertraut sind:

1.) Schneiden Sie mit einem 45°-Ventilsitzfräser die 45°-Stirnfläche aus. Nehmen Sie nicht mehr Metall ab, als nötig ist, um einen sauberen, konzentrischen Sitz von etwa 2,5 mm Breite zu erhalten.

2.) Die Innenkante des 45°-Sitzes mit einem 37,5°-Fräser um etwa 0,5 mm verschmälern. (Anmerkung 0,5mm messen... kein Problem :-) )

3.) Die Außenkante des 45°-Sitzes mit einem 63,5°-Fräser verschmälern, bis die Sitzbreite 1,4 mm beträgt.

4.) Beschichten Sie die entsprechende Ventilfläche mit Preußischblau (ja das steht da so. Das ist eine Farbe. Soweit ich weiß, prüft man aber mit Farbe, wie vollständig der Kontakt zwischen Ventil und Sitz ist.)

5.) Das Ventil in die Führung einsetzen."

In den heutigen Motoren sind Edelstahlventilsitzringe eingebaut. Diese sind deutlich verschleißfester und korrosionsbeständiger. Ob das bei der GL auch so ist, weiß ich ehrlich gesagt nicht.

Bei uns ist das nicht so ganz der Fall. Die früheren Krafstoffe waren ja „bleihaltig“ und diese Zusätze fehlen heute. Ich fahre zwar selbst auch ohne Bleizusatz, bin mir aber nicht wirklich sicher, ob man das nicht ab und an mal machen sollte. Wer hier mehr Wissen über das Thema „Blei“ im Benzin hat und dessen Wirkung auf Ventile, kann mich gerne mal aufklären. Klar ist, dass Blei sehr weich ist und wohl eine gewisse „Schmierung“ macht.

Soweit ich weiß sind die Ventilsitze bei uns aber relativ weich bzw. weicher als heute und damit kann sich ein Ventil einlaufen und wird undicht und verbrennt ggf.. Wichtig ist hier das korrekte Ventilspiel (0,1mm) und dessen Kontrolle.

Der korrekte Ventilsitz gewährleistet auch den Wärmeübergang vom Ventilteller zum Kopf.

Ferner sollte er natürlich dicht sein um die Kompression zu gewährleisten.

Jetzt hat man das alles mal schön zerlegt und die Ventile sauber gemacht und will die wieder einbauen. Natürlich baut ihr auch neue Ventilschaftdichtungen ein. Die kosten nicht viel.

Man schleift die Ventile also ein und stellt dann fest, dass die Dichtfläche breiter als 1,4 mm geworden ist. So jetzt käme das Thema Fräsen ins Spiel. Können wir nicht. Also müssen wir damit leben was wir haben. Warum ist ein breiterer Sitz jetzt nicht so gut? Mehr Kontaktfläche heißt doch auch mehr Wärmeübertrag, also müsste das ja besser sein.

Stimmt nicht ganz. Die Ventilfedern wirken ja mit einer definierten Kraft auf das Ventil und bekanntlich ist Druck eine Funktion von Fläche und Kraft. Wird die Fläche größer, so reduziert sich die Kraft pro mm² auf der Dichtfläche. Die Dichtungskraft reduziert sich somit. Damit müssen wir aber einfach in dem Fall leben.

Da kommt jetzt auch das Ventilspiel wieder mit ins Rennen. Es ist wichtig, dass die Ventile richtig schließen. Ist es zu groß, kommt es zu Leistungsverlusten und Geräuschen, ist es zu gering, verbrennt der Ventilteller, weil er keinen Kontakt mehr zum kühlenden Zylinderkopf hat.

Wenn es zu heiß wird, dann kommt es zu „Verschmelzungen“ und damit zu Schäden am Ventil bzw. Ventilsitz. Das sind dann so schwarze kleine Krater auf den Dichtflächen.

Was soll der ganze Kram jetzt?

Es geht um Kompression und Leistung und mögliche Fehlerbilder die sich zeigen können.

Die Kompression (kalt) eines neuen Motors liegt gem. Handbuch bei 12 kg/cm².

Wobei 1kg/cm² = 0.98067 bar entspricht.

Also sind 11,768 bar der Sollwert.

Die Zündreihenfolge ist übrigens 1-3-2-4. Nur mal so.

Ein Kompressionsdruck von über 14 (13,73 bar) deutet darauf hin, dass sich Verbrennungsrückstande (Ruß / Kohle) in der Brennkammer und oder auf dem Kolben angesammelt haben. Das bekommt man nur sauber weg, wenn man den Motor zerlegt. Hat man den Kopf aber unten, und dreht die Kurbelwelle, dann kommen die Kolben ganz knapp aus dem Gehäuse. Da kann man die Oberflächen der Kolben schon auch sauber machen. Aber Vorsicht. Das Zeug sollte nicht an die Laufflächen kommen und auch sonst nicht in den Motor. Und Kolbenringe kann man nur tauschen, wenn der Motor komplett zerlegt ist. Dann kommt man auch an die Laufflächen.

Liegt der Kompressionsdruck unter 10 (9,81bar) oder gibt es eine Schwankung von 1 (0,981 bar) zwischen den Zylindern, deutet dies auf Undichtigkeiten hin.

Gem. den zwei o.g. Quellen kann dies folgende Ursachen haben:

- Ventile (verbrannt, verbogen)

- Kolbenringe

- Zylinderkopfdichtung (undicht, beschädigt)

- Ventilspiel

- Falsche Steuerzeiten

- festsitzendes Ventil

- gebrochene Ventilfeder

- verzogener oder gerissener Zylinderkopf (z.B. nach einem Umfaller)

Hier noch mal ein Auszug aus einem der Handbücher:

„Die Ventile dürfen nicht geschliffen werden, wenn die Oberfläche verbrannt oder stark abgenutzt ist, muss das Ventil ersetzt werden.

Eine gleichmäßig matte Oberfläche um den Sitz herum deutet auf einen guten Ventilkontakt hin. Ist der Sitz zu breit, zu schmal oder hat er tiefe Stellen, muss er geschliffen werden.

Nach dem Schneiden des Sitzes tragen Sie Läppmittel auf die Ventilfläche auf und läppen das Ventil mit leichtem Druck.

Nach dem Läppen den Zylinderkopf und das Ventil von Resten der Masse reinigen. Prüfen Sie den Ventilsitzbereich auf vollständigen Kontakt.“

________________________________________________________

Wenn man eh schon alles in der Hand hat, dann kann man auch mal die Kipphebelwellen prüfen. Achtung: Die Kipphebel haben Kennzeichnungen "A" und "B". Darauf achten was wo ist. Bei beschädigten Laufflächen, kann man die Wellen tauschen.

________________________________________________________

Mein Motor den ich zukünftig im Projekt "Ghost" verwenden will, hält immer neue Aufgaben bereit.

Nachdem ich bei der Demontage des Motors die kompletten Köpfe demontiert hatte und sie erst mal auf die Seite legte, habe ich mich nun mit ihnen näher beschäftigt.

Wie leicht zu erkennen ist, waren die Köpfe und die Ventile in einem schlechten Zustand. Starke Verschmutzungen und Einbrennungen zeigen, dass der Motor viel Öl verbrannt und länger recht unsauber gelaufen sein muss.

Damit war klar, dass die Ventile neu eingeschliffen werden und der Kopf geplant werden muss. Damit man den Kopf planen kann, muss alles zerlegt werden.

Zuerst werden die sechs Befestigungsschrauben gelöst. Dies kann u.U. durchaus etwas sanfte Gewalt erfordern, da die Schrauben vermutlich 40 Jahre nicht bewegt wurden. Ich mache das mit einen Schlagschrauber. Damit geht es am einfachsten. Sind die Schrauben raus, kann man den gesamten Bock abheben. Darauf achten, dass die zwei Passhülsen zwischen Bock und Kopf nicht verloren gehen. Ist der Bock unten, kann man die Welle einschl. der Öldichtungen abheben.

Nun liegen die Ventile frei.

Damit man die Ventile raus bekommt, muss die Ventilfeder mit einem Spezialwerkzeug zusammendrücken.

Durch das Zusammendrücken werden die Ventilkeile entlastet und lassen sich entfernen. !!! Die Dinger sind klein und vermutlich noch voll Öl. Seit vorsichtig bei der Demontage um Euch langes Suchen auf dem Fußboden zu ersparen. Sind die Keile raus, kann man die Feder vorsichtig wieder entlasten und alles demontieren. Haltet die Teile sauber zusammen und in der richtigen Reihenfolge, da sie später so wieder montiert werden müssen.

Nachdem ich alles zerlegt hatte, habe ich mir erst mal wieder was für die Ordnung gebaut.....

Hier zu sehen ist schon die "Endfassung".

Die alten Ventile habe ich vorsichtig in meine Drehbank eingespannt und versucht sie zu reinigen. Allerdings waren sie so stark verschmutzt und beschädigt, dass ich mich dazu entschlossen habe, neue Ventile einzubauen. Daher sind auf dem Bild schon diverse Ersatzteile zu sehen.

Der Kopf und der Bock gingen ins Ultraschallbad. Dann wurde der Kopf professionell geplant.

Die Ventile habe ich entsprechend neu eingeschliffen. Auch hier waren die Ventilsitze so stark angegriffen, dass ich sie nicht zu 100% wieder hinbekommen habe. Das Geld für einen Motorinstandsetzer wollte ich mir aber sparen. Ich werde es also mal so versuchen.

Vorsetzung folgt....Update 06.12.2021

Kontakt:

Martin Schmied

Spenden als kleines Dankeschön und für einen guten Zwecke bitte an:

Rettungshundestaffel Main-Kinzig e.V.

Kreissparkasse Gelnhausen

IBAN:

DE15 5075 0094 0002 0014 47

BIC HELADEF1GEL

Stichwort: Sid GL1000 Danke